采用粉体改性剂对二硫化钼粉体进行表面改性制备锂基润滑脂,增加二硫化钼粉体的亲油性能,且二硫化钼结构不会改变,增加二硫化钼润滑脂的减摩性能。

经过表面改性的二硫化钼加入到润滑脂后,可降低磨损和摩擦系数,改善润滑脂的抗磨减摩尔性能,在润滑膜遭受短暂的冲击负荷或高温的情况下,可起到补强作用还可以使得润滑脂增稠,提高对流的抵抗力、增强密封性和防护性并提高热安定性。

但是由于二硫化钼粉体表面能较低,具有较强的疏水性,需要粉体改性剂对二硫化钼进行表面改性,改变颗粒表面的吸附层物化性质,使其表面亲水性变成亲油性,使二硫化钼粉体更加容易分散于油性粉体中,提升润滑脂的润滑性能。

测试一:未改性与改性二硫化钼在润滑基础油中的分散效果

改性前后的二硫化钼在润滑基础油中仍会随着时间变化而逐渐沉降,但经过粉体改性剂改性后的二硫化钼的沉降速度明显低于改性前,在分散稳定性方面,观察对比两组油样经过静置后形成的上清层,可以发现含改性二硫化钼的油样上清层保持一定浊度,说明改性后的二硫化钼在润滑基础油中分散稳定性优于改性前。

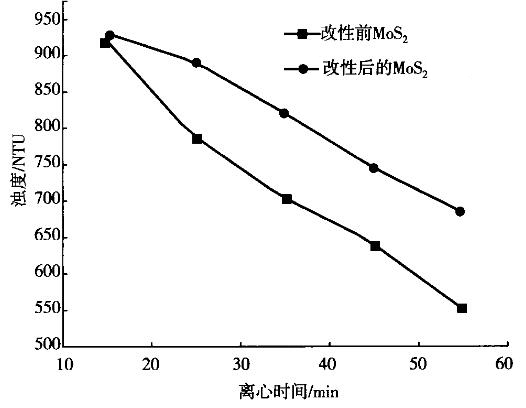

测试二:二硫化钼在油中经过离心后的浊度变化

经过粉体改性剂改性后的二硫化钼在油中稳定性明显增强,虽然二硫化钼粉体仍会随着离心时间增长而逐渐沉降,但可以看出离心时间越长,二者浊度差别越大,稳定性受时间影响较小。

测试三:二硫化钼粉体吸油量

改性后的二硫化钼粉体吸油量从49下降到26,明显降低,说明表面被二氧化钼改性剂有效包覆,疏水亲油性得到明显提高。

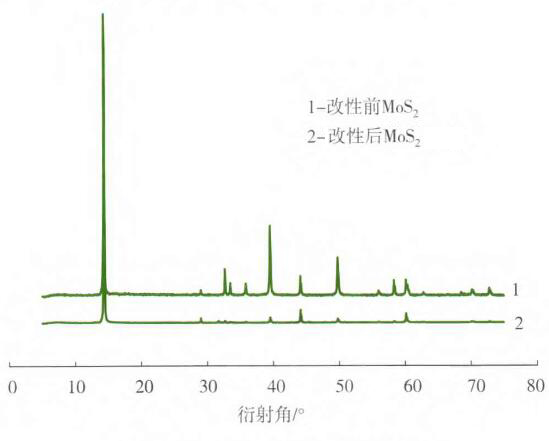

测试四:二硫化钼粉体XDR表征

从XDR表征图可以看出,二硫化钼粉体经过改性处理后,产品的主要成分和结构都保持不变。

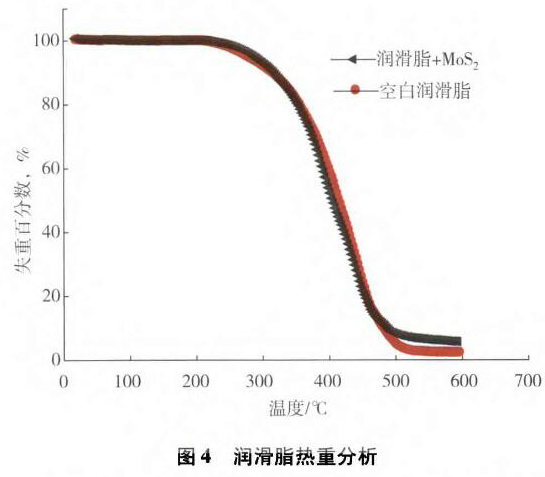

测试五:二硫化钼润滑脂的热重分析

在分解量为5%时,润滑油空白脂的热分解温度为273度,而添加二硫化钼改性剂改性后,润滑脂5%热分解温度提升至284度,说明改性后的二硫化钼能够提高润滑脂高温的稳定性能。当温度提升至400度以上时,发现添加二硫化钼的润滑脂反而分解更快,这可能是因为二硫化钼对润滑油的热分解起到了一定的催化作用。而经过改性的二硫化钼使用温度范围能达到-60度-1500度。

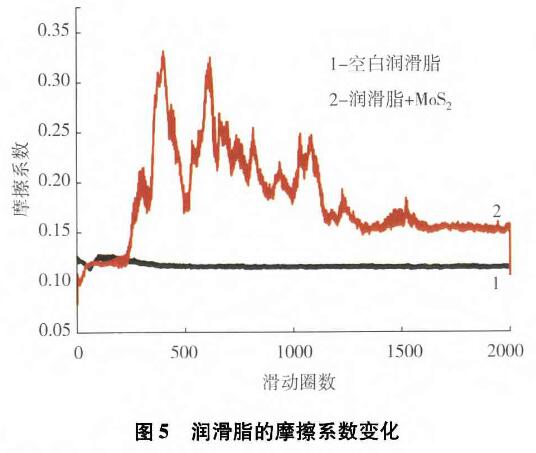

测试六:润滑脂低载荷下摩擦学性能分析

从图标看出,不含二硫化钼的润滑脂摩擦系数为0.12;添加二硫化钼后,摩擦系数发生图片,在试验前期阶段摩擦系数会大幅度浮动,经过大约1500圈摩擦后,摩擦系数逐渐稳定在0.16,在低载荷下,润滑脂中二硫化钼的含量高,在油膜的形成过程中起到“滚动轴承”的作用,硬载荷不大,不会发生断裂,但由于二硫化钼是无规则的颗粒,反而在低载荷下无法有效起到润滑作用,故而摩擦系数增大。

测试七:高载荷下润滑性能测试

磨斑直径是评价润滑材料减少磨损能力的一项重要指标,磨斑直径越小,摩擦过程中摩擦表面受到的磨损越小,润滑材料的减摩性能越好,在制备润滑脂的时候,二硫化钼如果没有充分分散,将会导致减摩效果不如分散在油相中。

(点击图片查看更多)

综上所述,用二硫化钼改性剂对二硫化钼粉体进行表面改性,从沉降与分散性能、浊度、吸油量等方面判断,改性后的二硫化钼粉体表面将被改性剂完全包覆,明显提高二硫化钼粉体的疏水亲油性能,粉体易分散于油相,并且分散稳定性很好,而且不会改变二硫化钼主要成分和结构,同时提升润滑油的稳定性能和在低载荷下会使摩擦系数增大,在高载荷下则出现减摩作用。

内容原创作者:澳达 原创内容链接:http://www.ad166.com.cn/554.html,转载请注明出处

标签:粉体改性剂,二硫化钼改性剂,粉体分散剂,润滑脂分散剂